如果你(妳)對此文有意見、問題或興趣,請和我們聯絡:

Email: cometrue@icometrue.com

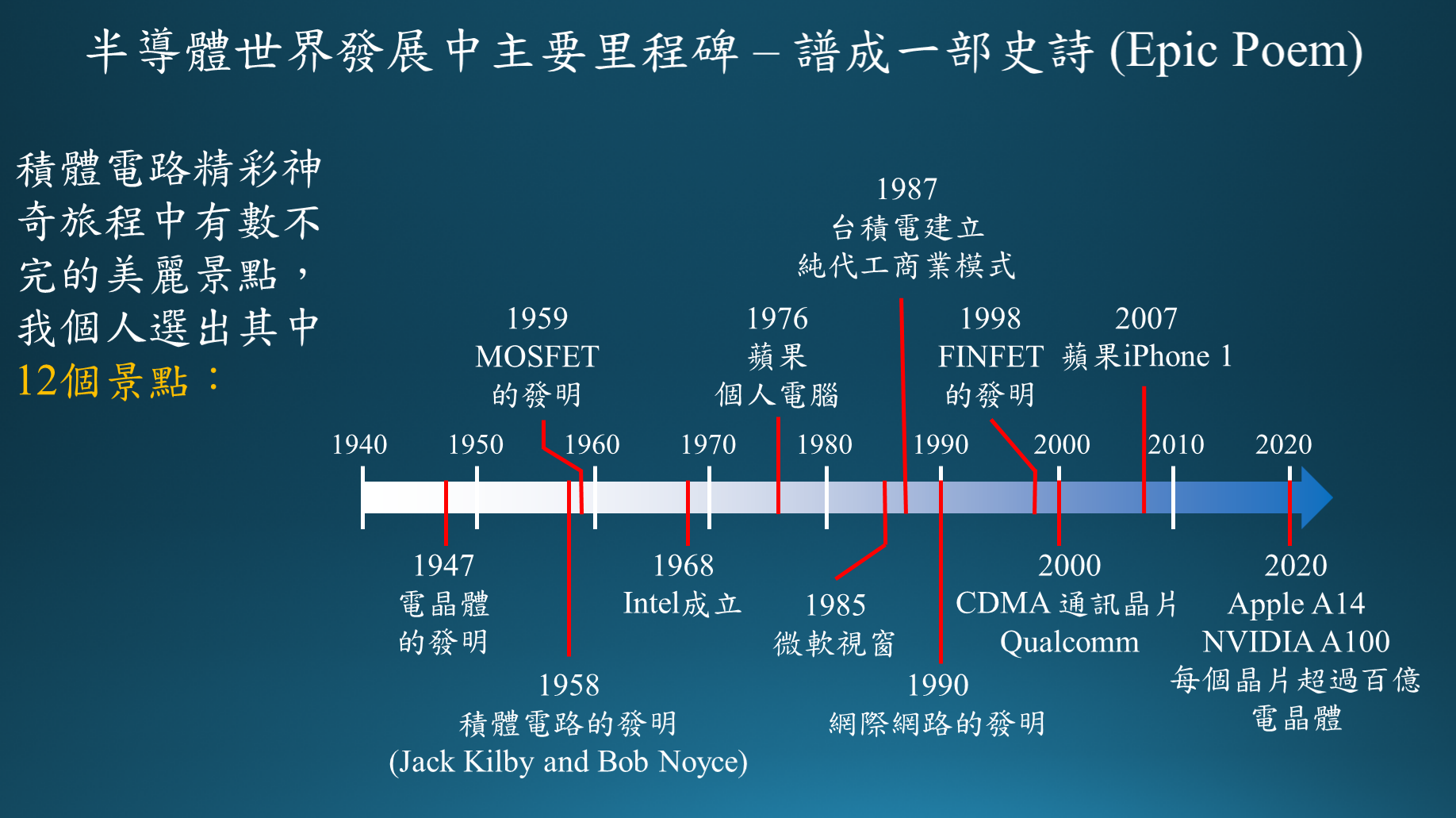

第三課: 半導體精彩神奇旅程的主要里程碑

半導體世界的發展譜成一部精彩華麗的史詩,其中有數不完的美麗篇章。我依個人偏好,選出其中12個篇章。這12個半導體精彩神奇旅程的主要里程碑,包括了:(1)電晶體的發明(1947)、(2)積體電路的發明(1958)、(3) 金屬氧化物半導體場效電晶體(MOSFET)的發明(1959)、(4)Intel的成立(1968),主導了1968至2016年的摩爾定律及Wintel個人電腦架構、(5)蘋果(Apple)個人電腦的誕生(1976)、(6)微軟(Microsoft)的視窗(1985),Wintel個人電腦增加半導體的需求、(7)台積電的純代工商業模式(1987)、(8)網際網路的發明(1990),把個人電腦連線上網、(9)鰭式場效應電體(FINFET)的發明(1998),把平面電晶體立體化,延續摩爾定律至20奈米以下技術節點、(10)高通(Qualcomm)的分碼多重進接(CDMA)通訊晶片(2000),加大連線上網頻寬、(11)蘋果iPhone 1 智慧型手機的誕生(2007)、以及(12)蘋果的A14晶片和輝達(NVIDIA)的A100晶片(2020),每個晶片都含有100億個以上的電晶體。以下將對其中我個人最有感觸的兩個里程碑,iPhone 1的誕生以及台積電建立的半導體純代工商業模式,做詳細的闡釋。

iPhone 1的誕生

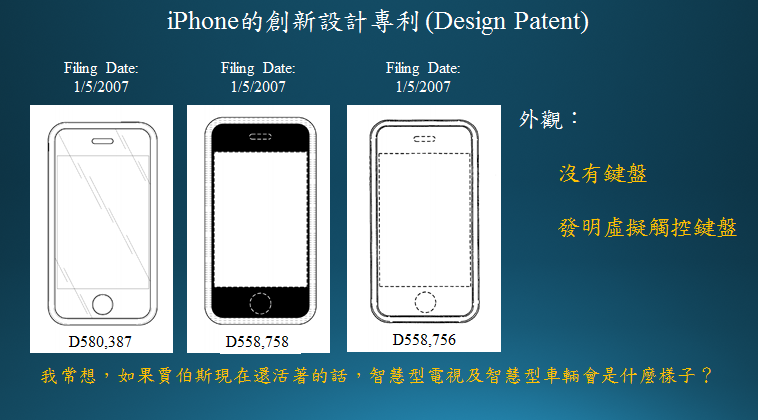

2007年1月5日蘋果公司在同一天申請了三個有關iPhone的美國設計專利(Design Patent)。設計專利不同於一般大家所熟悉的實體專利(Utility Patent),設計專利只要設計圖案,不需要任何文字說明。在賈伯斯(Jobs)等人申請的設計專利中,行動電話的設計圖沒有實體按鍵,此設計圖揭示了Apple在科技史上的重大發明:虛擬觸控鍵盤。有趣的是,專利中行動電話的設計圖裡,將iPhone的四個角設計成柔和的弧形,而不是像其它行動電話一樣生硬的直角;這也使得你手上iPhone比其它手機看起來美觀多了。蘋果的賈伯斯是個藝術家及生活家,我常想如果賈伯斯還在世的話,現在的智慧型電視和智慧型汽車,又會長成什麼樣子呢?2007年第一支智慧型手機iPhone 1的問世徹底的改變了人類的生活方式(lifestyle)及人文文明,也就在2007那一年,社會大眾才真正開始意識體會到半導體對人類的重要。我常年關心並期盼哈佛大學可以將工程及應用科學部門(Division of Engineering and Applied Sciences, DEAS)升格為學院。在2007年,一向以人文科系為傲的哈佛大學也才真正體認到科技的影響力,順勢在當年將成立多年的DEAS提升為工程及應用科學學院(School of Engineering and Applied Sciences, SEAS)。另外值得一提的是,蘋果的iPhone 1將原本毫不相關的通訊產業和電腦產業結合在一支手機中,引發了許多相關專利的訴訟以及通訊專利的購買潮。2011年,Apple、Microsoft、索尼(Sony)和Research in Motion (RIM)以45億美元,合買了加拿大Nortel Networks的通訊專利。2012年,Google為了通訊專利,以125億美元買下Motorola Mobility。基於同樣但反向的理由,全球最大的智慧型手機通訊晶片公司因進入電腦晶片領域,為了嚇阻電腦CPU晶片公司可能提出的專利侵權訴訟,在2009年購買了我所創辦的米輯電子公司(Megica),因為有一家電腦CPU晶片公司用到米輯電子公司的專利技術(在第四課中將再詳述)。

台積電建立的半導體純代工商業模式

我非常榮幸的見證及參與了台積電在早期建立純代工商業模式的過程(1990至1997年)。台積電首創半導體產業的純代工商業模式,只提供製造服務,生產客戶設計的晶片產品,而沒有自己的產品。此純代工商業模式乃是「共享產能」的概念,台積電辛勤及聰慧的把「共享產能」的商業模式成功地發揮到極致。有趣的是,後來其他產業的新創公司,例如Airbnb「共享住宿」,Uber「共享乘車」以及WeWork「共享辧公室」也成功地採用了「共享產能」相同概念的商業模式。尤有甚者,台積電純代工商業模式更擁有「共享製程技術」的獨特優勢。台積電每一代製程技術的開發及生產,都經過眾多不同客戶設計的產品驗證。每個客戶的產品應用(Application)不同,設計的習性(Style)不同,因此可以多方偵錯(Debug)製程技術的弱點。台積電根據各個客戶產品設計偵查到的弱點,展開失效模式分析(Failure-Mode Analysis),找出失效原因;然後再根據失效原因,修改製程技術,或是訂定新的設計準則(Design Rules)。因此台積電的每一代製程都成為眾多不同客戶應用的,具有寛大製程窗口(Wide Process Window)的高良率共同製程(Common Process Technology)。另外一個重要的晶片製造概念是為了增加製造在產業供應鏈中的價值,台積電一開始就注重開發高良率低成本的「大量生產」技術,這樣的量產技術必須達到每個月生產1萬片以上的晶片且具穏定良率,才算開發技術成功。這樣具有成本效益的量產技術跟產出1片,10片,或1000片的小量生產技術有很大的不同。還有一個重要的晶片製造概念是,台積電很早就用非常昂貴的失效模式分析儀器做為生產中重要製程步驟的線上監控,例如KLA 晶圓缺陷檢驗(wafer defect inspection)儀器,掃描式電子顯微鏡(Scanning Electron Microscope,SEM)等。當時一般半導體公司都只用這些昂貴的儀器來執行生產完成後成品的失效模式分析,台積電卻拿它們來做生產線上的製程監控;也就是說台積電的晶圓製造過程,不是摸黑走暗路,而是一路點著燈,睜大眼睛往前走,因此晶圓可以平安順利抵達終點。這個線上監控的觀念大大的提升了晶片的生產良率。

台積電的成功就直接寫在公司的名字「台灣積體電路製造股份有限公司」(Taiwan Semiconductor Manufacturing Company,TSMC)中,強調了「台灣」和「製造」(Made in Taiwan)的兩大特色。台積電建立的純代工商業模式早期歷經了投資界甚至半導體業界的質疑,因為將晶片的製造和設計分成兩個互不隸屬的公司,需要克服很多難題。例如,沒有自己的產品要如何開發新一代的製程,就是一大難題。我在IBM參與開發IBM第一、二代CMOS製程時,就以IBM當時需要的大型電腦(Mainframe Computer)晶片為製程開發的載具(Process Development Vehicle);在AT&T貝爾實驗室(Bell Labs)參與開發多晶片封裝 (Multichip Package,MCM)時,則以AT&T電話交換機需要的Cross-Point Switching晶片為製程開發的載具。因此,沒有自己的產品要如何開發新的製程,是我在1990-1995年間帶領台積電研發處時最大的挑戰。所幸純代工的商業模式創造出不與客戶競爭的合作方式,讓客戶放心信任的把台積電的工廠當成自己的工廠;晶片製造和設計兩者合作無間,提供了完美的解決方案。當時台積電的客戶為了產能,甚至把他們公司內部最寶貴的技術無償的技轉給台積電。例如,1990年台積電在開發0.8微米製程時,美國矽谷的VLSI Technology Inc. 就把製程開發測試晶片(Process Development Test Chip)無償的提供給台積電做開發製程。更值得一提的是,1993年台積電在開發0.5微米製程時,超微半導體(AMD)對於自己用0.5微米製程設計的486 CPU 晶片的競爭力深具信心,認為自己內部產能不夠,需要台積電0.5微米製程的產能支援,因此把兩個非常寶貴的製程模組(Process Module),鎢塞(Tungsten Plug)及化學機械研磨(Chemical Mechanical Polishing,CMP)技術,都無償的技轉給台積電。當時全世界只有生產486 CPU晶片的Intel和AMD兩家公司擁有這兩個寶貴的製程模組技術。台積電0.6、0.5微米製程有了這兩個製程模組,有如吃了大補丸,技術突飛猛進。可惜的是,當年AMD的486 CPU晶片並未如預期的叫座,量沒有起來,也就沒有到台積電生產;台積電卻因此獲得兩個寶貴的製程模組。當年技轉時,雙方往來頻繁,AMD的外包經理、技術經理和工程師,我到如今都仍歷歷在目,心懷感恩。果然老天有眼,善有善報。此事過後,經過了快30年,AMD終於在台積電生產7奈米及5奈米的CPU晶片,公司業務蒸蒸日上,成為半導體業界的領導者之一。另外也值得一提的是,台積電在1994年開發0.35微米製程時,甚至花了數百萬美元買了惠普公司 (Hewlett Packard,HP) 0.35 微米64K SRAM產品設計做為製程開發的載具。

現在台積電擁有全世界最強大的電腦輔助設計(Computer-Aided Design,CAD)部門,提供CAD Tools、Cell Library、設計智財(IP)等設計服務項目為晶片設計公司服務;另外自2016年起也開始提供先進封裝製造服務。台積電現在除了強大的設計服務、晶片製造服務、封裝製造服務之外,再加上自公司成立時就提供的光罩製作服務及晶圓測試服務,建立了晶片製造與設計可以分屬兩個互不隸屬的獨立公司的堅強水平分工商業模式,幾乎打敗了所有的垂直整合的半導體公司。台積電的純代工晶片製造模式打破「製造」在產業鏈低附加價值的觀念,現在吸引世界各國爭先恐後的投入晶圓製造產業;台積電的半導體純代工模式,可説是半導體產業歷史上的一次巨大革命。台積電在2020年成為全球市值最大的半導體公司,也成為台灣的護國神山。

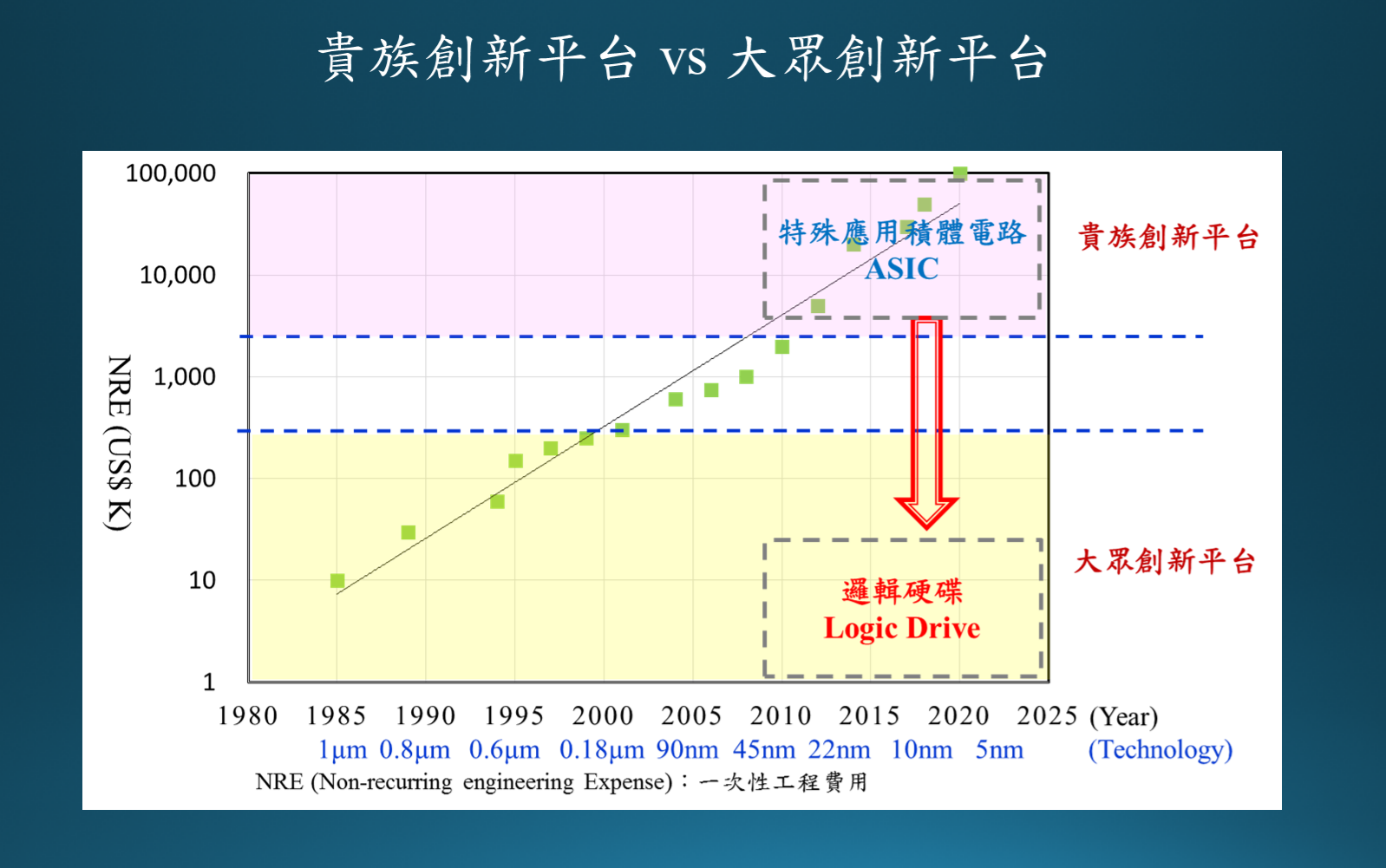

台積電純代工商業模式初期能夠成功建立起來,還有一部分因素應歸功於提供了一個大眾創新平台(Public Innovation Platform)。1990年到1997年我在台積電任職的時候,一個有創意的積體電路設計高手,只要募資幾十萬、或一兩百萬美元,就可以創辦積體電路設計公司,設計積體電路晶片,利用台積電1微米到0.35微米的製程技術,實現他的夢想。現在的輝達(NVIDIA)、高通(Qualcomm)、博通(Broadcom)、邁威爾(Marvell)、瑞昱及當年其他數千數百家的積體電路設計公司都是這樣起家的。當時,群雄並起,百家爭鳴,勝者為王,有盛極一時的一代拳王,當然也有不少血本無歸,黯然下場的晶片設計創業家。這些群雄打敗了全球垂直整合的半導體產業巨人,更成就了2007年改變人類生活方式的iPhone 1的誕生(2007年的iPhone 1 用了很多新創積體電路設計公司在台積電生產的晶片,台積電可以説是iPhone 1誕生的幕後英雄)。但是,台積電如今已轉變為「貴族創新平台」。單是一套10奈米光罩費用大約300萬美元,一套7奈米光罩費用大約900萬美元。開發一顆 7奈米的IC晶片需要數千萬或上億美元的一次性工程費用(Non-Recurring-Engineering,NRE)。只有像Apple等系統公司或是大型的積體電路設計公司如高通、聯發科、NVIDIA及 AMD等,才有資源參與10奈米以下先進製程的天價昻貴遊戲。

成真公司提倡「邏輯硬碟」(Logic Drive)

為了讓更多人可以參與創新,我在2016年提出了「邏輯硬碟」(Logic Drive)的願景及夢想,提供一個新的可能另類途徑(Possible Alternative),讓有創意但缺乏資金的晶片設計高手,只要募資幾十萬或一兩百萬美元,就可以創立新的積體電路設計公司,以台積電10奈米以下的先進製程實現他的創意,也就是說,提供一個方法讓99%的平民大眾可以參與1%貴族的遊戲。

「邏輯硬碟」基本上是一個「利用軟體定義或改變硬體線路」的概念,這概念以現在的「現場可程式化邏輯閘陣列」(Field Programmable Gate Array,FPGA)的晶片為基礎。邏輯硬碟利用10奈米以下先進製程製造的FPGA晶片,因為10奈米以下的電晶體(包括已量產的FINFET以及開發中的GAAFET)功能高、速度快且耗能低,同時電晶體的數目大增;再以先進的系統封裝技術,將數個FPGA小晶片(Chiplet,面積小,因此良率高)連結封裝在一起,就能以低成本提供更多的10奈米以下電晶體給積體電路設計者使用。除此之外,FPGA晶片具有類似人腦的可塑性(Elasticity)及整合性(Integrality),在人工智慧的應用及機器學習,可以不斷的激發出新的架構及演算法,例如Coarse-Grained Reconfigurable Architecture (CGRA),預期未來FPGA功能的提升可能會超出想像。成真公司提倡將FPGA晶片標準化,可以讓FPGA晶片成為像DRAM一樣的大宗商品(Commodity),如此晶片價格更可以大幅下降。

成真公司提議在邏輯硬碟的先進封裝內加入一顆非揮發性快閃記憶體(Non-Volatile Flash Memory)晶片,記住FPGA已配置組合好(Configured)的邏輯線路,如此邏輯硬碟就可以當成ASIC晶片販售。有創意的IC設計者,買了邏輯硬碟就可以把他的創意,透過軟體寫進10奈米以下先進製程製造的 FPGA晶片,改變硬體線路,很便宜的實現他的理想。 另外,邏輯硬碟也可以經由重新編程組態(Re-Configuration)改變硬體線路來改變邏輯運算,並加以儲存在先進封裝內的非揮發性快閃記憶體晶片;這就像固態硬碟(SSD:Solid-State Drive 或Solid-State Disk)儲存記憶數據一樣,可以改變、儲存並重複使用(Re-Use)記憶數據;只是邏輯硬碟改變、儲存並重複使用(Re-Use)的是邏輯運算而已。

台積電的純代工商業模式在10奈米以下先進製程雖然轉變為「貴族創新平台」,只有系統公司或是大型的積體電路設計公司,才有資源參與,排除了99%有創意的積體電路設計者;但是如果台積電能夠提供一部分10奈米以下先進製程的產能,生產大宗標準FPGA小晶片(Standard Commodity FPGA Chiplet),用來組成「邏輯硬碟」,讓99%有創意的積體電路設計者,也能參與10奈米以下先進製程的遊戲,則台積電首創的純代工商業模式更臻近完美,對人類文明的貢獻及影響,將永留青史。

(本文係依據林董事長刊登於2021年11月17日電子時報專欄的文章修訂而成。)

電子時報連結: 第三課